随着智能制造浪潮的深入,制造运营管理(Manufacturing Operations Management, MOM)工业软件作为连接企业管理层与车间控制层的核心枢纽,其重要性日益凸显。在实际应用与推广过程中,MOM软件面临诸多挑战,以集成为导向的服务模式也呈现出新的发展趋势。

一、 MOM工业软件应用的核心难点

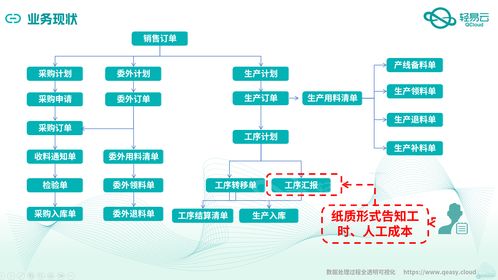

- 业务与流程的高度复杂性:制造业门类繁多,不同行业(如离散制造、流程工业)甚至同一行业的不同企业,其生产模式、工艺流程、管理规范都存在巨大差异。MOM软件需要具备极强的可配置性和灵活性,以适配千差万别的业务场景,这是其开发与实施的首要难点。

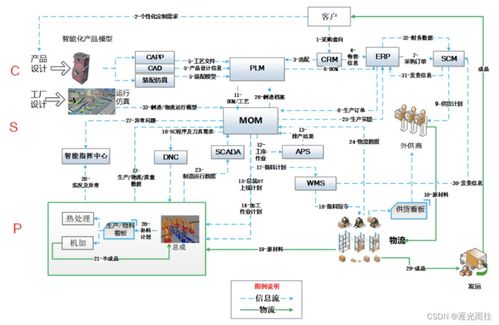

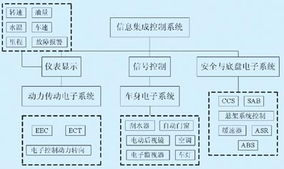

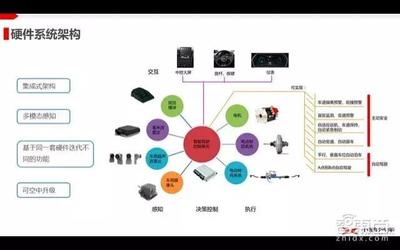

- 系统集成的深度与广度要求高:MOM处于承上启下的关键位置,向上需要与ERP(企业资源计划)、PLM(产品生命周期管理)等系统无缝集成,向下需要与SCADA(数据采集与监控系统)、DCS(分布式控制系统)、PLC(可编程逻辑控制器)及各类智能设备、传感器进行实时数据交互。实现跨系统、跨协议、跨平台的数据贯通与业务协同,技术复杂,标准不一,集成成本高昂。

- 数据实时性与准确性挑战:车间层海量设备产生的实时数据(如温度、压力、振动、能耗、OEE等)需要被快速、准确地采集、处理和分析。这对MOM软件的实时数据处理能力、边缘计算能力以及数据治理水平提出了极高要求,任何延迟或失真都可能影响生产决策与优化。

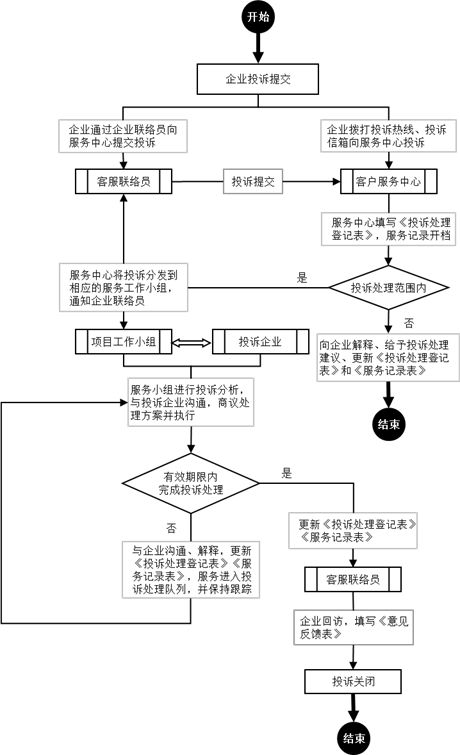

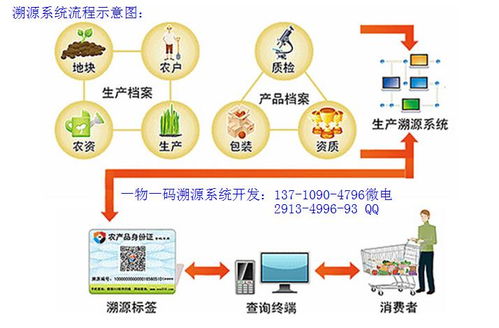

- 模型构建与知识沉淀困难:MOM的高级应用,如高级计划排程(APS)、生产全过程追溯、质量根因分析、预测性维护等,都依赖于对生产过程、工艺规则、设备特性的深度数字化建模。如何将隐性的工匠经验、工艺知识转化为显性的、可计算、可优化的数字模型,是知识工程化的巨大挑战。

- 人才与组织适配的瓶颈:成功应用MOM不仅需要懂软件的技术人才,更需要既懂信息技术又懂生产工艺的复合型人才。MOM的实施往往伴随着生产管理流程的变革,需要企业组织架构、管理文化与软件系统同步调整,变革阻力不容小觑。

二、 信息系统集成服务的发展趋势

为应对上述难点,以MOM为核心的信息系统集成服务正朝着更智能、更开放、更价值导向的方向演进。

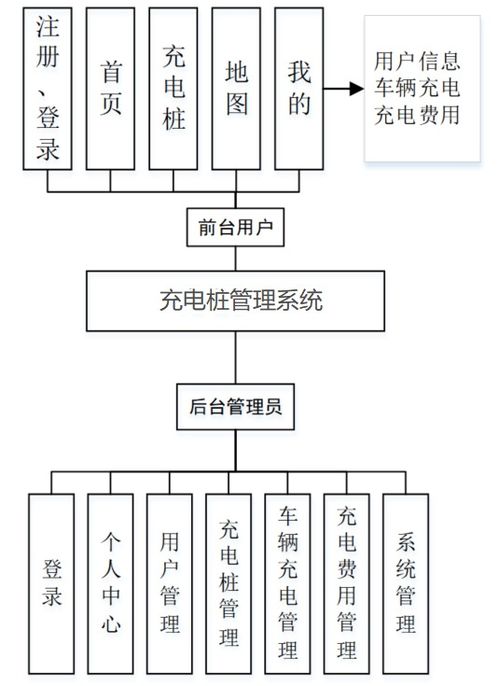

- 从“项目制集成”走向“平台化与生态化集成”:传统的点对点定制化集成模式成本高、周期长、维护难。未来趋势是基于工业互联网平台或云平台,构建统一的数据底座和集成框架(如基于API、微服务架构),形成标准化的集成组件和开放接口。服务商、软件商、设备商共同构建生态,提供“开箱即用”或“低代码/无代码”的配置化集成方案,大幅降低集成复杂度和成本。

- 数据驱动与AI融合的智能集成服务:集成服务不再局限于系统连通和数据交换,更侧重于数据的价值挖掘。通过集成MOM、ERP、IoT等数据,利用人工智能(AI)和机器学习(ML)技术,提供智能排产、质量预测、能效优化、供应链协同等高级分析与优化服务,实现从“业务数据化”到“数据业务化”的跃升。

- 云边端协同的分布式集成架构:随着边缘计算兴起,集成架构向云、边、端协同方向发展。在边缘侧部署轻量化的MOM应用或边缘网关,处理实时性要求高的本地数据与控制指令;在云端进行大数据分析、模型训练和全局协同。集成服务需要提供跨云边端的一体化部署、管理和运维能力。

- 聚焦行业细分场景的解决方案集成:通用型MOM软件难以满足所有需求,集成服务商正深入特定行业(如电子装配、食品饮料、生物制药、汽车零部件),将MOM软件与行业特有的设备、工艺包、行业标准相结合,打包成针对性的行业解决方案,提供“管理咨询+软件产品+实施集成+持续服务”的一站式服务。

- 安全与韧性的集成考量日益突出:随着系统互联程度加深,网络安全、数据安全、生产安全风险倍增。集成服务必须将安全设计融入架构,实现安全能力的同步集成,确保系统在遭受攻击或出现故障时具备足够的韧性和快速恢复能力,保障生产连续稳定。

###

制造领域MOM工业软件的深入应用,是制造业数字化转型的关键战役。其面临的难点本质上是技术、管理与业务深度融合的挑战。而与之配套的信息系统集成服务,正从单纯的技术连接,演变为以数据为核心、以价值创造为目标、以生态协作为特征的综合性服务能力。只有那些能够深刻理解工业逻辑、具备强大平台化集成能力和持续创新服务模式的服务商,才能帮助制造企业真正跨越难点,驶入智能制造的快车道。